当我们把触点接入高频开关、把微小电极置于真空管腔,为什么要在钨铜合金表面额外覆上一层金?难道是为了“好看”?还是另有深意?钨铜合金镀金背后的技术原理和应用价值,又该如何解读?

一、材料组合:钨铜合金的先天优势

导热与导电并重

钨的高熔点和热稳定性,让合金即使在高温环境下依旧保持力学性能;

铜的高导热和优良导电特性,又保障了快速散热与低阻抗通路。

机械强度与耐磨性

钨含量决定了合金在高压接触场景下的抗压抗冲击能力;

同时,铜元素提供了一定延展性,减少脆裂风险。

这种互补,使得钨铜合金成为电子行业钨触头、热交换器基体、焊接电极等关键部件的首选。

二、为何要镀金:性能与可靠性的双重驱动

增强导电稳定性

金属金具有极低的接触电阻和优异的电化学稳定性,镀金后可将钨铜合金的接触电阻进一步降低至微欧级。

在高频开关与微弱信号传输中,可显著减少信号衰减与发热。

提升耐腐蚀与抗氧化

钨铜合金裸露于空气中,铜易表面氧化生锈,影响接触可靠性;

金层几乎不会氧化,即便在潮湿或含硫环境,也能保证长久稳定。

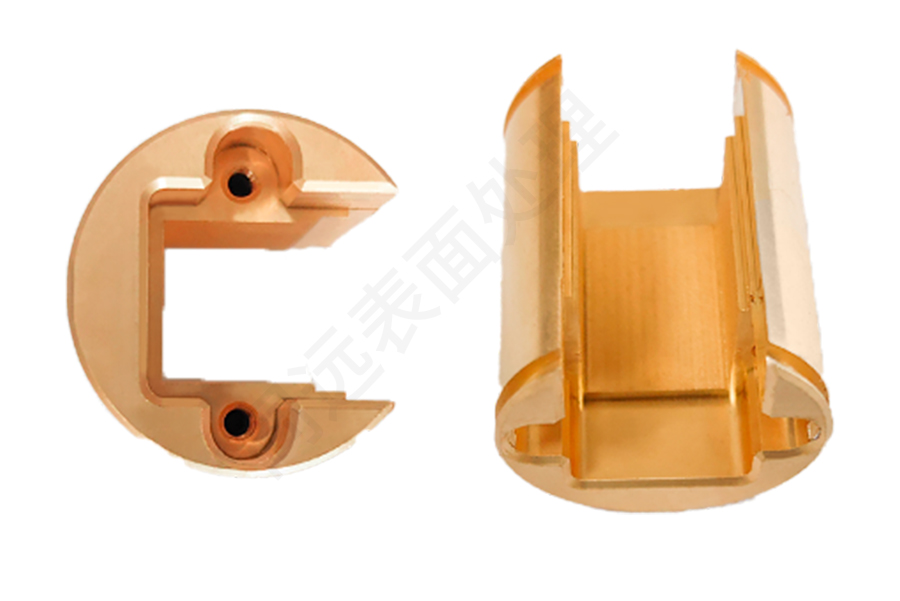

改善摩擦与磨损性能

薄金层具备良好润滑性,减少两金属表面在反复插拔或滑动中的磨粒剥落,延长触头寿命。

表面光洁与可焊性

金层的平整与光亮,提高了显微焊接和超声波焊接的结合质量;

在微小元件装配时,也更易实现高可靠焊点。

三、镀金工艺巡礼:从前处理到后检验

前处理:清洁与活化

化学脱脂去油后,再采用酸洗活化步骤,确保钨铜基体表面无氧化层与有机污染。

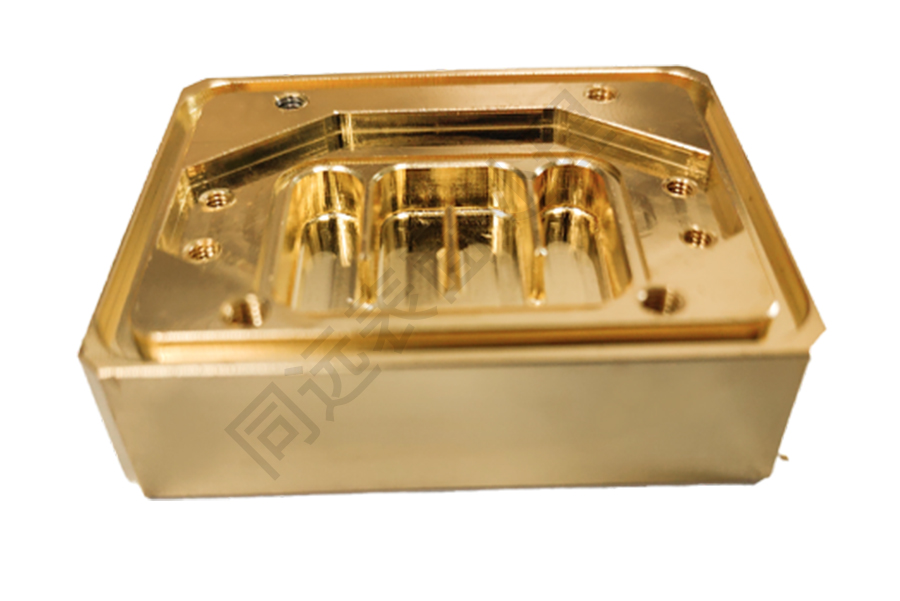

电镀工艺

镀镍层:提高金层附着力,防止铜元素向表面扩散;

电镀金层:常用中性金或氰化金盐体系,根据需求控制金层厚度(0.1–5μm)。

后处理:封闭与钝化

多采用硫代硫酸钠封闭,填补微孔,提升金层致密度;

最后水洗、烘干,进行外观和厚度检测。

质量控制

金层厚度测量:X 射线荧光或微切法;

附着力测试:划格、拉伸或弯折试验;

电阻与导通性检验:验证接触电阻指标。

四、应用场景:钨铜镀金的价值体现

五、成本与效益:何时值得投入镀金

成本考量

金属金价格高昂,但在镀层厚度仅微米级的条件下,所需用量有限;

前处理与镀前镀后检测的人工与设备成本,也需纳入总成本核算。

效益评估

寿命延长:触头寿命可提升数倍,减少更换频次;

故障率降低:关键场合信号丢失、接触不良的风险显著下降;

维护成本:减少因接触失效导致的停机维修和材料浪费。

投入时机

在高可靠性或极端环境需求下,钨铜合金镀金成为成本与风险平衡的最优方案;

若仅是普通低载荷应用,可评估是否需要简化的防氧化处理。

六、选型要点:如何挑选合格产品

基体材质比例

不同钨含量(10%–50%)影响合金硬度与导热性能,应与应用温度和机械应力相匹配。

金层厚度

高频切换场景建议≥1μm,微小接触点则可采用0.1–0.3μm级别;

镀层工艺与许可证

确认供应商具备 RoHS、REACH 等环保认证,以及电镀工艺的质量管理体系(如ISO9001)。

测试报告

查看XRF厚度报告、附着力试验和接触电阻测试数据,确保仅靠目测无法判断的内在品质。

七、维护与再加工:延长二次利用价值

表面检测:定期用黑白光镜检视金层磨损情况;

局部修复:对于轻微磨损,可采用局部补镀或涂层修复技术;

整体再镀:当金层厚度不足或附着力下降时,可拆下基体再次进行完整电镀流程。

八、环保与可持续

废液处理

电镀废水需严格按照国家规范回收与中和,防止重金属污染;

材料回收

废旧钨铜基体与镀金层可通过湿法溶解与分离,回收金属金和钨铜合金;

绿色工艺

新型无氰金盐电镀技术、无铬酸钝化封闭剂等,正逐步替代传统工艺,实现更低排放。

九、典型案例解析

某军工企业高频接触器

通过将钨铜触头镀1.5μm金层,接触电阻降低20%,寿命延长3倍;

精密通信基站开关

采用局部镀金工艺,既节省成本,又保证在关键节点的高可靠切换;

微型医疗电极

镀金后信号传输更稳定,兼容各类消毒液,实现一次性与可重复使用的平衡。

十、未来趋势:智能化与微纳米化

纳米镀金技术

通过电化学自组装,实现金粒子级别镀层,进一步提升导电稳定性与附着力;

在线监测与反馈

将XRF在线厚度监测引入生产线,实时调整电镀参数,确保一致性与可追溯;

绿色低耗工艺

无氰、无铬新配方电镀液和循环利用系统,减少环境负担;

与表面功能化结合

将抗菌、抗静电或摩擦学涂层与镀金层复合,满足更多复杂应用需求。

钨铜合金镀金并非“画蛇添足”,而是一场精密材料与表面工程的深度融合。在高温、高频、高可靠性要求的环境中,镀金后的钨铜合金,凭借其超低接触电阻、抗腐蚀性与耐磨性,成为保障设备稳定运行的重要支撑。随着纳米技术与绿色工艺的不断成熟,钨铜合金镀金之路,将在更多行业发挥更大价值。

推荐新闻

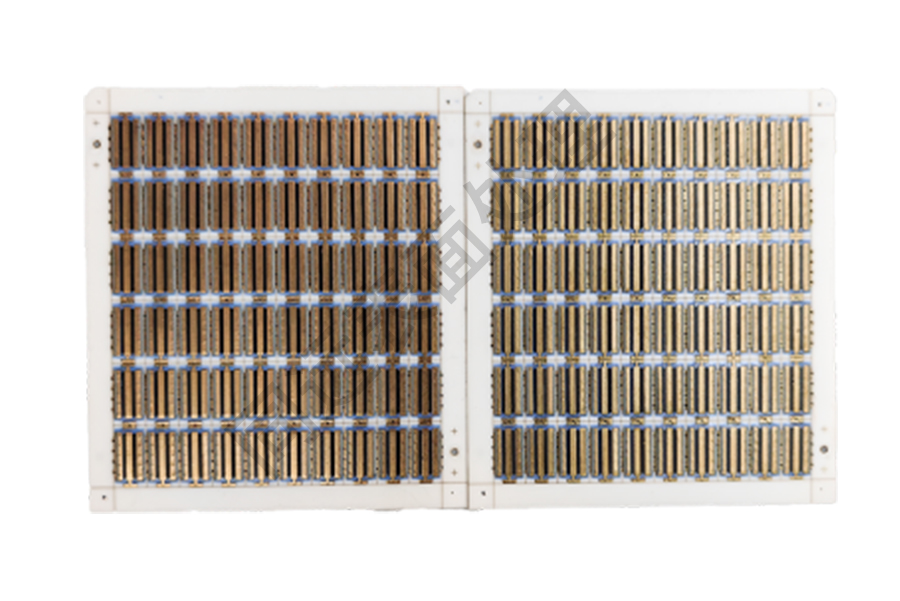

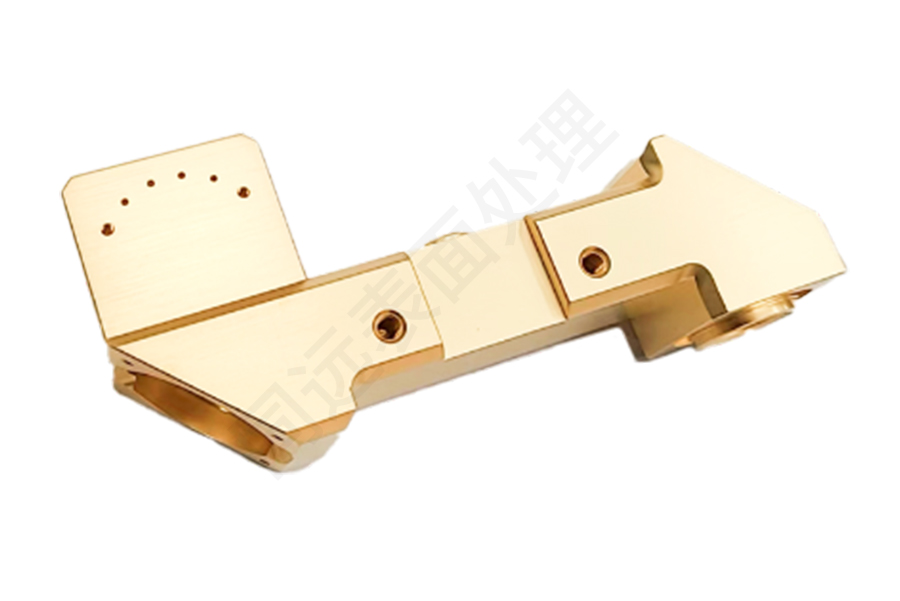

推荐产品

电话:18018745210

汪先生:18018745210 陈先生:18018745210

传真:0755-23303400

邮箱:szyshdj@163.com

公司地址:深圳市宝安区松岗街道碧头社区第三工业区

粤ICP备2021040757号